“分板工序的良率卡在95%上不去,每年隱性損失超過百萬!”“小批量訂單換線太頻繁,效率根本提不起來。”——這些來自PCB工廠廠長與生產總監的真實吐槽,是否也是您的痛點?本文將深入一個真實客戶(A公司)的改造案例,揭示一套智能激光切割機解決方案,如何系統性地解決這些問題,并創造真實可量化的經濟效益。

A公司是一家專業的工控模塊制造商,在引入超越激光方案前,其分板車間面臨典型的三重挑戰:

1.質量之痛:使用傳統銑刀分板,對帶有BGA和0603以下小元件的板卡,機械振動導致元件虛焊、微裂紋,每月售后返修成本高達15萬元。

2.效率之困:產品型號多達百余種,形狀各異。每次換型需重新編程、對刀、試切,平均換線時間超過40分鐘。

3.管理之難:依賴老師傅經驗,新人上手慢;生產過程無數據記錄,出現批量不良無法追溯根源。

針對A公司的立體化痛點,超越激光沒有簡單推銷單機,而是組建了由工藝、自動化、軟件工程師構成的團隊,駐廠調研后交付了一套 “精密激光切割單元+智能產線大腦(MES接口)” 的整合方案。

核心舉措包括:

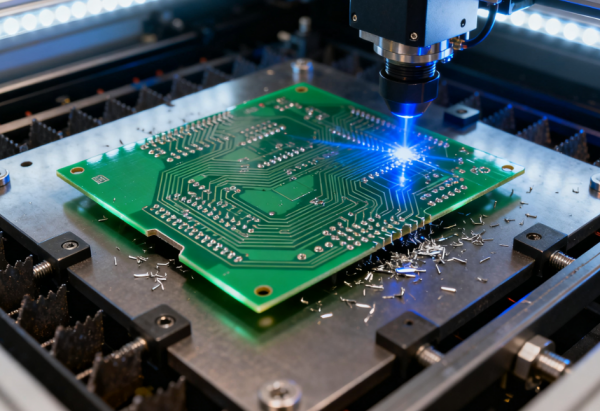

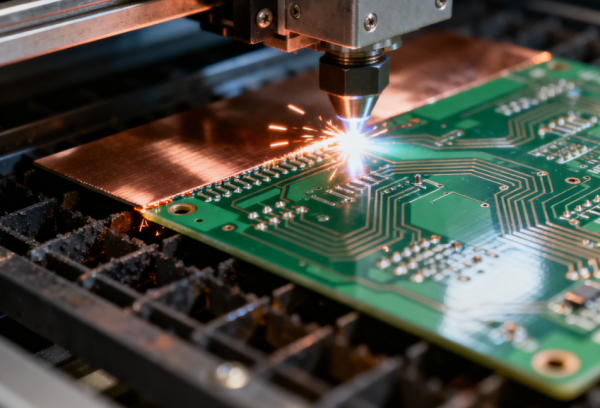

1.以“光”代“刀”,根除物理應力:采用超越激光的紫外精密切割系統,非接觸加工從源頭消除了振動,使含有精密元件的板卡分板良率從95%躍升至99.7%,僅此一項,每年為A公司節省質量成本約120萬元。

2.視覺賦能,實現“一鍵換型”:集成高分辨率全局視覺相機,通過掃描整板,自動識別不同板型的定位孔與外形輪廓,自動匹配加工程序。將換型時間從40分鐘壓縮至3分鐘以內,釋放了30%的產能用于承接更多急單、小單。

3.數據穿透,構建追溯閉環:在切割的同時,在板邊激光鐳雕唯一二維碼。通過MES系統,該板從切割參數、操作員、到后續測試數據全部綁定可查。當某批次產品出現場外故障時,10分鐘內即可鎖定生產批次和可能的原因環節,管理顆粒度實現質的飛躍。

下表清晰展示了A公司引入超越激光方案后的投資回報明細(基于年化估算):

|

收益項目 |

年化節省/增值金額(萬元) |

說明 |

|

質量成本節約 |

120 |

良率提升帶來的返修、報廢、售后費用減少 |

|

效率提升收益 |

50 |

換型時間減少、產能釋放帶來的邊際利潤貢獻 |

|

管理成本降低 |

30 |

減少對高級技工的依賴、降低培訓與排查成本 |

|

年度總收益 |

200 |

|

|

方案投資成本 |

約300 |

(包含設備、集成與培訓) |

|

靜態投資回收期 |

約18個月 |

|

Q:激光切割會產生有害煙霧嗎?

A:會,但超越激光的方案標配高效煙塵凈化系統,過濾等級可達H13,確保工作環境潔凈且符合環保要求。

Q:我們的產品材料特殊,設備能切好嗎?

A:超越激光在交付前,提供免費的材料打樣服務。您可以將您的板材(包括各種特殊復合材料)寄至我們的工藝中心,我們會提供詳細的切割測試報告與參數建議,確保“先驗證,后投資”。

Q:操作復雜嗎?現有員工能否快速上手?

A:我們提供從理論到實操的完整培訓,且設備軟件界面為中文可視化設計。根據過往經驗,普通操作員經過3天培訓即可獨立完成日常生產任務。

A公司的故事并非個例。在消費電子、汽車電子、醫療器械等領域,超越激光已助力上百家企業完成了分板工序的智能化改造。

如果您也希望:

將分板良率穩定在99.5% 以上;

實現小批量、多品種訂單的柔性生產;

構建全流程的質量數據追溯體系;

那么,這套經過實戰驗證的PCB激光切割機智能解決方案,或許正是您一直在尋找的答案。立即聯系我們,領取《超越激光PCB分板智能化升級案例集》,或預約一次免費的線上工廠診斷,讓我們的專家為您評估潛在改善空間與投資回報。