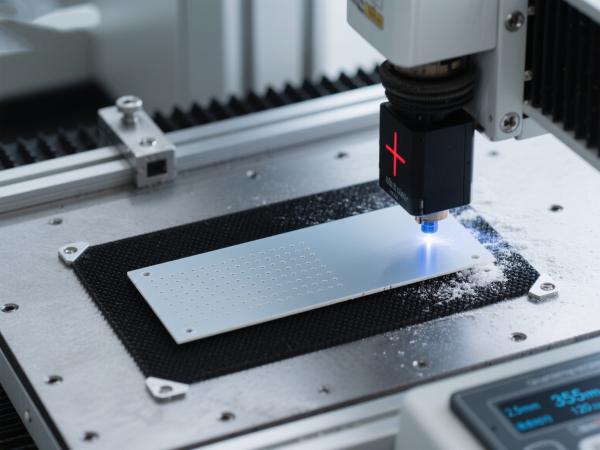

氮化硅陶瓷薄板作為 “第三代先進(jìn)陶瓷” 的核心材料,其微孔加工技術(shù)曾長(zhǎng)期被國(guó)外壟斷,進(jìn)口設(shè)備的高成本與技術(shù)封鎖,制約著我國(guó)半導(dǎo)體、航空航天等領(lǐng)域的升級(jí)。近年來(lái),國(guó)產(chǎn)激光鉆孔設(shè)備通過(guò)核心技術(shù)突破,實(shí)現(xiàn)了從 “受制于人” 到 “自主可控” 的轉(zhuǎn)變,成為推動(dòng)氮化硅加工國(guó)產(chǎn)化的關(guān)鍵力量。

在國(guó)產(chǎn)設(shè)備成熟前,國(guó)內(nèi)企業(yè)使用的進(jìn)口激光鉆孔設(shè)備存在難以規(guī)避的短板:

1.成本高企:?jiǎn)闻_(tái)進(jìn)口設(shè)備售價(jià) 500-800 萬(wàn)元,年均維護(hù)費(fèi)用超 50 萬(wàn)元,折舊成本占產(chǎn)品總成本的 20%,中小企業(yè)難以承擔(dān)。某陶瓷材料廠曾因設(shè)備采購(gòu)成本過(guò)高,被迫放棄高精度氮化硅部件的研發(fā)。

2.響應(yīng)滯后:進(jìn)口設(shè)備的售后響應(yīng)周期常超 72 小時(shí),核心部件更換需等待 15-30 天。2022 年某半導(dǎo)體封裝廠因激光發(fā)生器故障停工 12 天,直接損失超 1800 萬(wàn)元。

3.適配性差:進(jìn)口設(shè)備參數(shù)基于國(guó)外氮化硅材料設(shè)計(jì),對(duì)國(guó)產(chǎn)薄板(含硅量差異 5%-8%)的加工易出現(xiàn)微孔尺寸波動(dòng)(±0.01mm),合格率僅 65%,遠(yuǎn)低于進(jìn)口材料的 90%。

國(guó)產(chǎn)設(shè)備通過(guò)自主創(chuàng)新,在核心技術(shù)上實(shí)現(xiàn)全面突破:

1.光路系統(tǒng)自主化:突破高功率紫外激光器技術(shù)壟斷,355nm 激光器輸出功率穩(wěn)定在 30W 以上,脈沖穩(wěn)定性(CV 值)≤2%,與國(guó)際水平持平。針對(duì)國(guó)產(chǎn)氮化硅的致密度差異,設(shè)備采用可調(diào)諧光路設(shè)計(jì),通過(guò)波長(zhǎng)微調(diào)(±5nm)適配不同材料特性,使國(guó)產(chǎn)薄板加工合格率提升至 92%。

2.智能控制系統(tǒng)迭代:搭載自主研發(fā)的數(shù)控系統(tǒng),支持 G 代碼與 CAD 圖紙無(wú)縫對(duì)接,內(nèi)置 100 + 工藝模板 —— 涵蓋 0.1-1mm 厚度、0.01-1mm 孔徑的加工參數(shù),操作人員經(jīng) 1 周培訓(xùn)即可上崗,較進(jìn)口設(shè)備的 3 個(gè)月周期大幅縮短。

3.性價(jià)比優(yōu)勢(shì)顯著:國(guó)產(chǎn)設(shè)備售價(jià) 150-200 萬(wàn)元,核心部件國(guó)產(chǎn)化率超 90%,年均維護(hù)成本降至 10 萬(wàn)元以內(nèi)。按 10 年使用壽命計(jì)算,綜合成本僅為進(jìn)口設(shè)備的 1/5,讓中小廠商可負(fù)擔(dān)精密加工投入。

經(jīng)過(guò)五年市場(chǎng)驗(yàn)證,國(guó)產(chǎn)激光鉆孔設(shè)備已在多領(lǐng)域?qū)崿F(xiàn)穩(wěn)定應(yīng)用:

1.7nm 芯片封裝領(lǐng)域:某國(guó)內(nèi)封裝企業(yè)引入 10 臺(tái)國(guó)產(chǎn)設(shè)備,加工 0.2mm 厚氮化硅散熱基板(每片 5000 個(gè) Φ0.05mm 微孔)。設(shè)備連續(xù)運(yùn)行 3000 小時(shí)無(wú)故障,微孔公差控制在 ±0.003mm,合格率 99.5%,完全滿足高端芯片需求,設(shè)備投入較進(jìn)口方案節(jié)省 6000 萬(wàn)元。

2.航空發(fā)動(dòng)機(jī)部件:某航空制造企業(yè)用國(guó)產(chǎn)設(shè)備加工氮化硅熱交換薄板,成功實(shí)現(xiàn) 0.1mm 厚薄板上 45° 傾斜 Φ0.08mm 微孔加工,深徑比 1:8,熱交換效率提升 30%,打破國(guó)外技術(shù)封鎖。

3.動(dòng)力電池絕緣件:某新能源廠商采用國(guó)產(chǎn)設(shè)備加工 Φ0.1mm 絕緣微孔,單日產(chǎn)能達(dá) 5000 片,內(nèi)壁粗糙度 Ra≤0.5μm,絕緣性能提升 20%,設(shè)備運(yùn)行 1 年即收回投資。

國(guó)產(chǎn)設(shè)備正朝著 “多功能集成” 與 “極限加工” 方向升級(jí):新一代設(shè)備已實(shí)現(xiàn) “微孔 + 切割 + 刻蝕” 一體化加工,效率再提升 50%;針對(duì) 1200×1200mm 大尺寸薄板的專用設(shè)備已量產(chǎn),滿足光伏、風(fēng)電領(lǐng)域需求。

從 “卡脖子” 到 “自主可控”,國(guó)產(chǎn)激光鉆孔設(shè)備不僅降低了氮化硅加工門檻,更推動(dòng)了我國(guó)高端陶瓷產(chǎn)業(yè)鏈的自主化。在制造強(qiáng)國(guó)戰(zhàn)略下,這類設(shè)備將持續(xù)突破技術(shù)邊界,助力 “中國(guó)智造” 在全球精密制造領(lǐng)域占據(jù)一席之地。