當碳纖維薄板從“航空航天專屬材料”走向新能源、電子、醫療等民用領域,加工需求也從“毫米級”向“微米級”“納米級”突破——新能源電池極耳需直徑10μm的散熱孔,醫療內窺鏡導管需直徑5μm的導液孔,半導體封裝基板需直徑2μm的導電孔……這些超精密加工需求,傳統設備完全無法滿足,而**激光鉆孔設備**的技術迭代,正成為推動碳纖維薄板加工產業升級的核心動力,尤其是新一代**納米級激光鉆孔設備**的落地,更是打開了碳纖維材料應用的新場景。

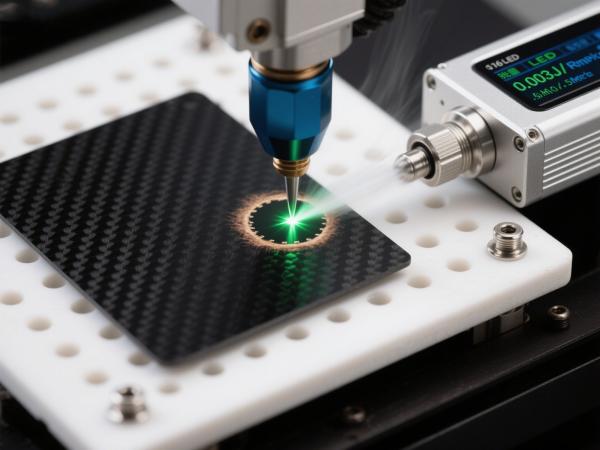

一代激光鉆孔設備以 “非接觸加工” 為核心突破,采用固定功率(80-100W)的光纖激光,主要解決傳統機械鉆孔的 “材料開裂” 問題。這一代設備的微孔直徑最小可至 20μm,孔位偏差 ±3μm,雖能滿足早期航空航天零部件(如簡單傳感器外殼)的加工需求,但存在 “參數不可調” 的局限 —— 加工不同厚度的碳纖維薄板需更換光路模塊,耗時且成本高,單臺設備日均加工量約 300 張薄板。

二代激光鉆孔設備在一代基礎上升級為 “參數可調系統”,激光功率(50-180W)、脈沖頻率(20-100kHz)、光斑大小(5-50μm)可實時調整,無需更換模塊即可加工 0.1-3mm 厚度的碳纖維薄板。某電子元件廠商用二代設備加工厚度 0.5mm 的柔性碳纖維基板,通過調整脈沖頻率至 80kHz、功率至 60W,成功加工出直徑 15μm 的微孔,加工合格率從一代設備的 92% 提升至 97%,日均加工量增至 600 張,且設備占地面積從一代的 15㎡縮減至 10㎡,更適配中小型企業的車間布局。

三代激光鉆孔設備的核心升級是 “AI+MES 系統對接”:搭載的 AI 視覺定位系統可在 0.3 秒內識別碳纖維薄板的纖維紋理方向與表面缺陷(如微小劃痕),自動調整鉆孔路徑;同時支持與企業 MES 生產系統對接,加工數據(如微孔直徑、孔位偏差、加工時長)可實時上傳至云端,實現 “加工 - 檢測 - 追溯” 全鏈路數字化。某醫療設備企業(生產內窺鏡導管)用三代激光鉆孔設備加工厚度 0.3mm 的醫用碳纖維薄板,在 1 米長的導管上加工 300 個直徑 5μm 的導液孔,AI 系統自動避開纖維紋理密集區域,材料廢品率從二代設備的 3% 降至 0.8%,且加工數據可追溯至每一根導管的生產批次,滿足醫療行業的合規要求。

航空航天領域的碳纖維薄板(如飛機發動機艙零部件、衛星天線罩)需在 300℃以上高溫環境下穩定工作,且微孔加工后需通過 “1000 次冷熱循環測試(-50℃至 300℃)無變形”。針對這一需求,航空航天專用激光鉆孔設備需具備兩大特性:一是采用高功率連續激光模式(功率 180-200W),確保微孔深度(2-5mm)與孔壁致密性(無氣泡、無裂紋);二是配備高溫預處理模塊,加工前先將碳纖維薄板預熱至 80℃,避免加工時因溫度驟變導致材料開裂。某航空航天配套企業用該方案加工的碳纖維零部件,冷熱循環測試合格率達 100%,成功進入某飛機制造商的供應鏈體系。

新能源動力電池的碳纖維電池殼(厚度 1-2mm)需加工密集散熱孔(每平方厘米 10-15 個直徑 20-30μm 的微孔),且日均加工量需超 1000 件。針對這一需求,新能源專用激光鉆孔設備采用 “雙激光頭 + 自動上下料系統”,可同時加工 2 張薄板,單次加工 1000 個微孔僅需 12 分鐘,日均加工量達 1200 件;同時設備支持 “錯峰加工” 模式(夜間低谷電價時自動運行),單件加工電費成本從 0.8 元降至 0.3 元。某動力電池企業引入該設備后,碳纖維電池殼的散熱效率提升 40%,電池循環壽命延長 20%,成功適配某車企的快充車型需求。

電子信息領域的柔性碳纖維基板(如折疊屏手機電路板、可穿戴設備傳感器)需滿足 “加工后彎折 10 萬次無開裂”“微孔直徑最小 2μm” 的需求。電子專用激光鉆孔設備的解決方案是:一是配備柔性真空夾持裝置,加工時板材受力均勻(壓力誤差 ±0.5N),避免彎折損傷;二是采用超短脈沖激光(脈沖寬度 10ps),可精準控制激光能量作用時間,加工直徑 2μm 的微孔時,孔壁熱影響區僅 0.5μm(無材料碳化現象)。某電子科技企業用該設備加工的柔性碳纖維基板,彎折 10 萬次后微孔無變形,導電性能穩定,成功供應某頭部手機廠商的折疊屏機型。

企業需先梳理自身加工需求:如 “加工碳纖維薄板的厚度范圍(0.1-3mm)、微孔直徑(2-50μm)、日均加工量(300-1200 張)、是否需要柔性加工”,再對應選擇激光鉆孔設備參數 —— 例如 “加工直徑 2-10μm 的微孔,需選定位精度 ±0.5μm、脈沖寬度≤20ps 的設備;日均加工超 800 張薄板,需選雙激光頭 + 自動送料的設備”。

激光鉆孔設備對場地有基礎要求:需預留 10-15㎡無塵空間(濕度 40%-60%,溫度 20-25℃,無強電磁干擾),地面承重≥500kg/㎡(避免設備運行時震動影響精度);同時需配套 380V 工業用電(功率≥30kW)與冷卻水循環系統(水溫控制在 15-20℃)。設備廠商通常會提供免費場地勘測服務,幫助企業提前規劃布局。

設備到貨后,需安排 2-3 名操作人員參加廠商的免費培訓(培訓周期 3-5 天,含理論與實操),重點掌握 “參數調整(如不同厚度板材的功率設置)、日常清潔(激光頭鏡片每周清潔 1 次,用專用無塵布蘸酒精擦拭)、簡單故障排查(如光路偏移時的校準方法)”;同時建立設備維護臺賬,每季度邀請廠商上門做一次全面檢測(如光路校準、電機保養),延長設備使用壽命(正常使用下設備壽命可達 8-10 年)。

企業引入激光鉆孔設備前,需測算投入產出比:以一臺 150W 的二代設備(采購成本約 80 萬元)為例,若加工單件碳纖維薄板的利潤提升 15 元(傳統加工利潤 20 元,激光加工利潤 35 元),日均加工 500 件,每月按 22 個工作日計算,月利潤提升 16.5 萬元,約 5 個月可收回設備投入成本。同時可關注地方政府的 “高端裝備采購補貼”(部分地區補貼比例達 15%-20%),進一步降低投入壓力。

從微米級到納米級,從單一加工到全鏈路智能化,激光鉆孔設備的技術升級不僅解決了碳纖維薄板加工的 “卡脖子” 問題,更推動整個產業從 “材料優勢” 向 “加工優勢” 轉化。未來,隨著激光鉆孔設備與 “3D 打印”“數字孿生” 等技術的融合,碳纖維薄板的加工將實現 “設計 - 加工 - 檢測” 的全流程數字化,進一步拓展其在高端制造領域的應用邊界。對于企業而言,把握激光鉆孔設備的技術迭代趨勢,提前布局適配設備,才能在碳纖維加工的 “超精密時代” 搶占先機。