在PCB制造行業(yè)競爭日益激烈的當下,“降本增效”與“技術升級”成為企業(yè)生存發(fā)展的核心訴求。從消費電子的輕薄化PCB,到新能源汽車的高可靠性PCB,再到航空航天的耐極端環(huán)境PCB,不同領域對切割工藝的要求愈發(fā)嚴苛。而**飛秒激光切割設備**憑借“無熱損傷、高精度、高適配”的技術優(yōu)勢,成為跨越多領域PCB制造的“通用解決方案”,幫助企業(yè)在控制成本的同時,實現(xiàn)產品品質升級。

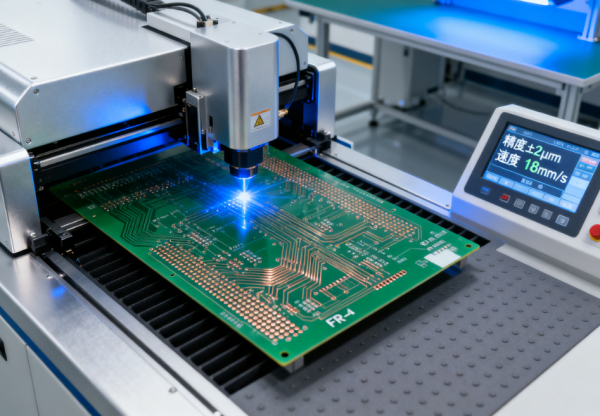

消費電子(智能手機、平板電腦、可穿戴設備)的 PCB 正朝著 “更薄、更小、密度更高” 方向發(fā)展,例如智能手機 PCB 的厚度已降至 0.2mm 以下,線路間距縮小至 0.05mm,傳統(tǒng)切割工藝極易導致基材破損、線路短路。消費電子 PCB 飛秒激光切割設備通過超短脈沖激光的 “冷加工” 特性,完美解決這一難題:

深圳某消費電子 PCB 代工廠此前加工 0.2mm 厚的柔性 PI PCB 時,傳統(tǒng)激光雕刻設備因熱影響區(qū)達 20μm,導致基材邊緣出現(xiàn)褶皺,良率僅 89%;引入飛秒激光切割設備后,熱影響區(qū)控制在 3μm 以內,基材無褶皺、線路無短路,良率提升至 98%。同時,設備支持 “一次成型” 加工微小槽口(寬度<0.1mm),無需后續(xù)修整,單塊 PCB 加工時間從 12 分鐘縮短至 5 分鐘,日均產能提升 140%,每月減少廢品損失約 12 萬元。

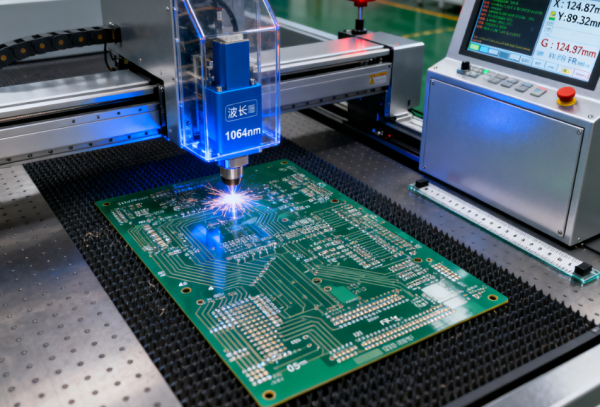

新能源汽車的 PCB(如動力電池管理系統(tǒng) PCB、車載雷達 PCB)需承受高溫、振動、電磁干擾等復雜環(huán)境,對切割邊緣的平整度、孔位精度要求極高;同時,汽車行業(yè) “快速迭代” 的特點,要求 PCB 廠商縮短研發(fā)與生產周期。新能源汽車 PCB 飛秒激光切割設備從兩方面破解痛點:

1.提升可靠性:江蘇某車載 PCB 企業(yè)測試顯示,使用飛秒激光切割設備加工動力電池管理系統(tǒng) PCB 的異形孔(直徑 0.12mm、深度 1.5mm)時,孔壁垂直度達 99.8%,無毛刺、無變形,經過 1000 次高低溫循環(huán)測試(-40℃至 85℃)后,PCB 的導通穩(wěn)定性仍保持 99.9%,遠高于傳統(tǒng)銑削設備加工的 PCB(穩(wěn)定性 97.5%)。

2.縮短迭代周期:傳統(tǒng)工藝開發(fā)新型車載 PCB 樣品時,需制作專用銑刀模具,周期約 2 周、成本約 3 萬元;而飛秒激光切割設備可直接導入 CAD 圖紙,實現(xiàn) “圖紙→加工” 的無縫銜接,樣品研發(fā)周期縮短至 3 天,且無需模具成本。某車載 PCB 企業(yè)通過該設備,將新型 PCB 的樣品交付周期從 2 周壓縮至 3 天,快速響應整車廠商的迭代需求,訂單轉化率提升 30%。

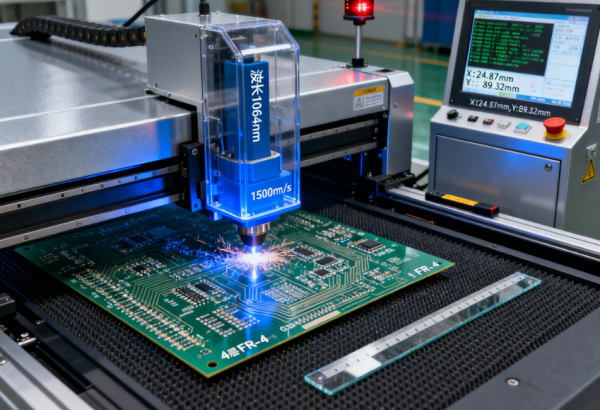

航空航天領域的 PCB(如衛(wèi)星通信 PCB、機載雷達 PCB)多采用陶瓷、藍寶石等特殊基材,需承受太空輻射、高溫差等極端環(huán)境,切割工藝需滿足 “無損傷、高一致” 要求。傳統(tǒng)切割設備加工陶瓷基材時,易產生崩邊(崩邊寬度>50μm),導致基材強度下降,無法通過可靠性測試;而航空航天 PCB 飛秒激光切割設備憑借精準的能量控制,實現(xiàn) “無崩邊、無裂紋” 加工:

安徽某航空航天 PCB 配套企業(yè)加工陶瓷基材 PCB(厚度 0.8mm)時,飛秒激光切割設備的切割崩邊寬度控制在 5μm 以內,基材彎曲強度保持 98%(傳統(tǒng)工藝僅 85%),完全滿足航空航天標準。此外,設備支持復雜形狀的 “一次切割成型”,例如加工機載雷達 PCB 的螺旋形槽口(周長 50mm、寬度 0.1mm)時,精度誤差<±1μm,一致性達 99.9%,避免了傳統(tǒng)工藝的 “多道加工、多次對位” 誤差。

很多 PCB 企業(yè)認為 “飛秒激光切割設備初期投入高”,但從全流程成本來看,設備反而能實現(xiàn) “長期降本”,核心邏輯體現(xiàn)在三方面:

傳統(tǒng) PCB 切割需經過 “切割→打磨→檢測→修整”4 道工序,涉及銑刀、砂紙、檢測治具等多種耗材;飛秒激光切割設備實現(xiàn) “切割→檢測”2 道工序,無銑刀、砂紙等耗材消耗,僅需定期更換激光鏡片。某中型 PCB 廠測算顯示,引入設備后,工序減少 50%,年耗材成本從 36 萬元降至 6 萬元,降幅達 83%。

飛秒激光切割設備的智能化設計(自動定位、AI 檢測、數(shù)據(jù)互聯(lián))減少了人工干預:1 名操作工可同時管理 3 臺設備,而傳統(tǒng)生產線 1 名操作工僅能管理 1 臺銑削設備;同時,設備的工業(yè)互聯(lián)網功能可實時上傳加工數(shù)據(jù),管理人員通過中控系統(tǒng)即可監(jiān)控生產進度,無需現(xiàn)場巡查。某 PCB 廠數(shù)據(jù)顯示,引入 5 臺飛秒激光切割設備后,操作工從 5 人減至 2 人,管理成本降低 40%。

高精度、高可靠性的 PCB 產品更具市場競爭力,可獲得更高的定價。例如某 PCB 企業(yè)使用飛秒激光切割設備加工的 5G 基站 PCB,因孔位精度高、信號傳輸穩(wěn)定,產品定價較傳統(tǒng)工藝加工的 PCB 提升 15%,且客戶復購率從 75% 提升至 92%,實現(xiàn) “品質升級→價格提升→利潤增長” 的良性循環(huán)。

五、PCB 企業(yè)選型飛秒激光切割設備:關鍵參數(shù)與適配建議

不同領域的 PCB 對飛秒激光切割設備的參數(shù)要求不同,企業(yè)選型時需重點關注以下 3 點:

1.脈沖能量:加工柔性 PCB(PI 基材)建議選擇 50-100μJ 脈沖能量;加工剛性 PCB(FR-4 基材)選擇 100-150μJ;加工航空航天特殊基材(陶瓷、藍寶石)選擇 150-200μJ。

2.加工幅面:消費電子 PCB(小尺寸)可選擇 600mm×600mm 幅面;新能源汽車、航空航天 PCB(大尺寸)建議選擇 1200mm×1200mm 幅面,減少拼接加工誤差。

3.智能功能:優(yōu)先選擇配備 “視覺定位 + AI 檢測 + 工業(yè)互聯(lián)網接口” 的機型,便于接入企業(yè)現(xiàn)有智能生產線,減少后期改造成本。

隨著 5G、新能源汽車、航空航天等領域的持續(xù)發(fā)展,PCB 制造的技術門檻將進一步提高,飛秒激光切割設備的應用場景將不斷拓展。未來 3-5 年,隨著飛秒激光光源成本的下降,飛秒激光切割設備的價格有望降低 20%-30%,進一步降低中小型 PCB 企業(yè)的采購門檻。

對于 PCB 企業(yè)而言,盡早引入飛秒激光切割設備,不僅能解決當前的加工難題,更能積累技術經驗,在未來的高端市場競爭中占據(jù)先機。點擊領取《多領域 PCB 飛秒激光切割適配方案》,專業(yè)工程師為您定制設備選型與成本優(yōu)化計劃,讓技術升級更精準、更高效。